2025-08-18

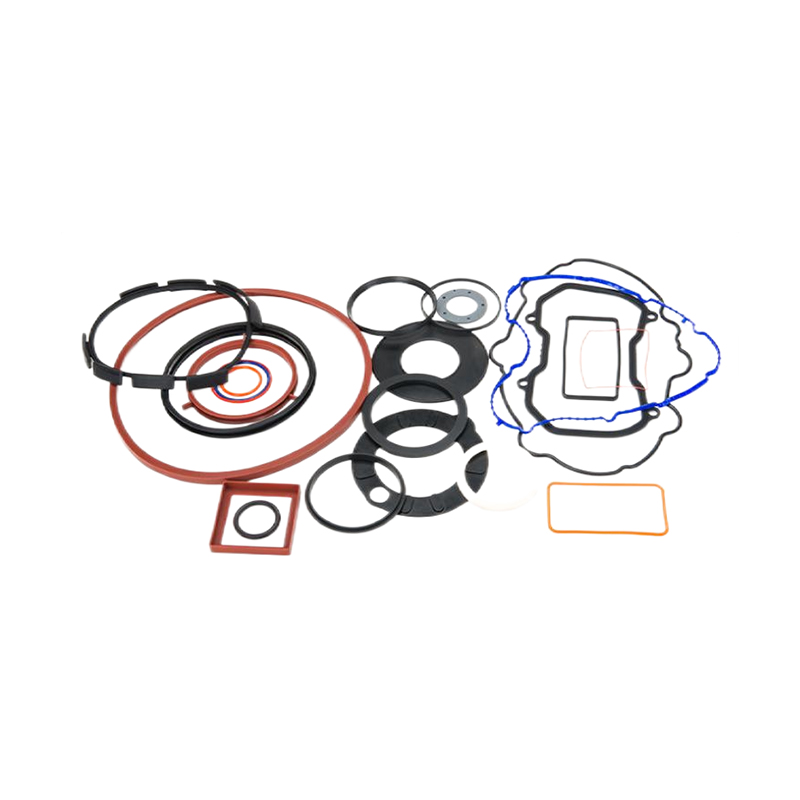

Dans le réseau complexe de l'industrie moderne, où les pipelines sillonnent les artères et les machines bourdonnent avec une énergie implacable, il existe une classe de composants si humbles qu'ils sont souvent négligés - mais si essentiels qu'ils peuvent faire ou briser un système entier. Les joints en caoutchouc, les phoques et les rondelles peuvent sembler sans prétention, mais ce sont les gardiens silencieux de l'intégrité industrielle. Ces chevaux de bataille élastiques comblent les lacunes microscopiques entre les brides métalliques, les arbres rotatifs du joint contre les fuites de liquide et les connexions de coussin pour empêcher l'usure. Des lignes de vapeur à haute pression des centrales électriques aux vannes de précision des usines pharmaceutiques, des systèmes hydrauliques des machines de construction aux réseaux de plomberie dans nos maisons, ils garantissent que les liquides, les gaz et même les contaminants restent exactement là où ils appartiennent. Un seul joint défaillant peut déclencher des fuites catastrophiques, des temps d'arrêt coûteux, des dangers environnementaux ou même des incidents de sécurité. Ainsi, comprendre leur rôle, sélectionner le bon type et prioriser la qualité n'est pas seulement une question d'efficacité - c'est une pierre angulaire de l'opération industrielle responsable.

Joints en caoutchouc sont les héros méconnus de la prévention des fuites, formant la première ligne de défense dans d'innombrables systèmes industriels. Leur fonction centrale est trompeusement simple: comprimer entre deux surfaces d'accouplement (telles que les brides, les couvercles) et remplir les irrégularités, créant une barrière impénétrable. Mais leur impact est profond.

Considérez une usine de transformation chimique, où les acides corrosifs circulent à travers des kilomètres de tuyauterie. Un joint en caoutchouc correctement sélectionné - résistant au produit chimique, à la température et à la pression spécifiques de la ligne - révèle les fuites toxiques qui pourraient nuire aux travailleurs ou polluer les écosystèmes à proximité. Dans les installations de production d'électricité, les tuyaux de vapeur à haute température reposent sur des joints pour contenir une vapeur sous pression; Un échec ici pourrait entraîner des explosions ou des fermetures qui coûtent des millions. Même dans la plomberie quotidienne, les rondelles en caoutchouc dans les robinets ou les vannes garantissent que l'eau s'écoule, en évitant les déchets et les lésions de l'eau.

Au-delà de la prévention des fuites, les joints en caoutchouc absorbent également les vibrations, réduisant l'usure sur les composants métalliques et prolongeant la durée de vie des équipements. Leur élasticité leur permet de s'adapter à l'expansion thermique et à la contraction, en maintenant un joint serré même si les températures fluctuent. En bref, ces petits composants sont la colle qui maintient les systèmes industriels ensemble, ce qui les rend non négociables pour la sécurité, l'efficacité et la durabilité.

Tous les caoutchouc ne sont pas créés égaux. La clé d'un scellement efficace réside dans la correspondance du matériel aux 工况 (conditions de fonctionnement) - et les environnements industriels sont notoirement impitoyables. De la chaleur torride au froid glacial, des produits chimiques agressifs à une forte exposition à l'huile, le bon matériau peut faire la différence entre un sceau qui dure des années et celui qui échoue depuis des semaines.

Fluoroélastomères (FKM / Viton®) : Les champions de la résistance à haute température et chimique. Ces matériaux prospèrent dans des environnements jusqu'à 200 ° C (et même 260 ° C pour de courtes périodes), ce qui les rend idéales pour les moteurs aérospatiaux, les valves de raffinerie d'huile et les fours industriels. Ils résistent également aux carburants, aux solvants et aux acides, ce qui les rend indispensables dans le traitement chimique sévère.

Caoutchouc de nitrile (NBR) : Le cheval de bataille de la résistance à l'huile. Trouvé dans les moteurs automobiles, les systèmes hydrauliques et les conduites de carburant, NBR excelle dans les liquides, les graisses et les huiles minérales à base de pétrole. Il fonctionne de manière fiable entre -40 ° C et 120 ° C, équilibrant les performances avec l'abordabilité - un favori pour les machines industrielles.

EPDM (éthylène propylène diène monomère) : L'expert de la corrosion et de l'altération. L'EPDM est solide contre l'eau, la vapeur, l'ozone et les acides légers / alcalis, ce qui le rend parfait pour les systèmes de plomberie, l'équipement en plein air et la transformation des aliments (où des notes approuvées par la FDA sont disponibles). Il gère les températures de -50 ° C à 150 ° C, prospérant dans des conditions de congélation et d'ébullition.

Caoutchouc de silicone (VMQ) : Le polyvalent polyvalent. Le silicone offre une excellente flexibilité dans une large gamme de températures (-60 ° C à 230 ° C) et est biocompatible, ce qui le rend idéal pour les dispositifs médicaux, l'équipement de qualité alimentaire et les applications de haut niveau comme les fours ou les vannes à vapeur. Bien que moins résistant aux produits chimiques que FKM, son adaptabilité en fait un aliment de base dans diverses industries.

Néoprène (CR) : Le multi-tâches durables. Résistant au pétrole, à l'ozone et à l'abrasion physique, le néoprène est souvent utilisé dans les joints pour les systèmes de réfrigération, les joints de porte automobile et les machines extérieures. Il équilibre la flexibilité avec la résistance, fonctionnant bien à des températures de -40 ° C à 120 ° C.

La sélection du bon matériau nécessite d'analyser trois facteurs critiques: le milieu (fluide / gaz scellé), la plage de température et la pression. Un décalage - comme en utilisant NBR dans une ligne acide forte - les garanties de défaillance prématurée.

Les connexions à bride - où les extrémités de deux opiorces ou d'équipement sont jointes à une bride et à des boulons - sont omniprésents dans la tuyauterie industrielle. Ici, les joints en caoutchouc à bride sont l'épandage de lamelle de scellage fiable, conçu pour comprimer entre les brides et résister à toute la force de la pression du système.

Les joints à bride standard sont disponibles en tailles communes (par exemple, ANSI, DIN, JIS) et des matériaux, adaptés aux applications de routine comme les piles à eau ou les systèmes d'air à basse pression. Mais de nombreuses configurations industrielles exigent la personnalisation. Des bridelles non standard, des formes irrégulières ou des conditions extrêmes (par exemple, une vapeur à haute pression avec des particules abrasives) nécessitent des joints adaptés aux spécifications exactes.

La fabrication de joints en caoutchouc à bride personnalisée implique l'ingénierie de précision:

Par exemple, une raffinerie manipulant du pétrole brut à haute pression peut nécessiter un joint FKM personnalisé avec un noyau métallique pour la rigidité, tandis qu'une usine de transformation des aliments pourrait avoir besoin d'un joint EPDM approuvé par la FDA avec une surface lisse pour empêcher l'accumulation bactérienne. La personnalisation n'est pas un luxe - c'est le seul moyen de sceller les systèmes non standard en toute sécurité.

Tandis que les joints gèrent la scellage à grande échelle des brides, les rondelles en caoutchouc et l'anneau d'étanchéité s'attaquent à des rôles plus spécialisés, où la précision est primordiale.

Rondelles en caoutchouc : Ces composants plats en forme de disque sont souvent utilisés sous des boulons, des écrous ou des robinets. Leurs rôles principaux? Distribuez la pression pour prévenir les dommages de surface, agissez comme un tampon contre les vibrations et fournissez un scellement de base pour les applications à basse pression (par exemple, les tuyaux de plomberie). Par exemple, les rondelles en caoutchouc pour la plomberie doivent résister à l'eau, des produits chimiques doux et des changements de température pour prévenir les gouttes.

Joints en caoutchouc / joints toriques : Conçu pour le scellement dynamique ou statique dans les espaces restreints. Les joints toriques, un type commun, sont circulaires et compressent en rainures pour bloquer l'écoulement du fluide - trouvé dans les cylindres hydrauliques, les pompes et les vannes. Contrairement aux rondelles, ils gèrent des pressions plus élevées et sont critiques pour les pièces mobiles (par exemple, un piston glissant dans un cylindre).

La performance des deux dépend des détails méticuleux:

Un seul composant en caoutchouc peut sembler trivial, mais une stratégie de scellement holistique transforme les performances industrielles. Considérez une usine de fabrication reposant sur des presses hydrauliques: les joints en caoutchouc industriels résistants à l'huile dans les lignes hydrauliques empêchent les fuites d'huile, garantissant une pression constante et réduisant les temps d'arrêt. Dans une installation pharmaceutique, les joints EPDM dans les réservoirs de mélange scellent contre les agents désinfectés, le maintien des conditions stériles et la conformité à des réglementations strictes.

Des solutions complètes vont au-delà de la fourniture de pièces - elles impliquent une collaboration entre les ingénieurs et les fournisseurs à:

Le résultat? Réduction des coûts d'entretien, moins de fermetures imprévues et une sécurité accrue. Pour les entreprises, il ne s'agit pas seulement de sceller - il s'agit de débloquer la fiabilité et la compétitivité à long terme.

En fin de compte, les joints en caoutchouc, les joints et les rondelles sont plus que de simples composants. Ce sont les architectes méconnus de la stabilité industrielle, garantissant que les machines alimentant notre monde fonctionnent en toute sécurité, efficacement et durablement. Que vous procuriez des pièces standard ou que vous recherchiez la fabrication de joints à bride personnalisée, l'investir dans la qualité et l'expertise n'est pas une dépense - c'est le fondement du succès industriel.