2025-12-19

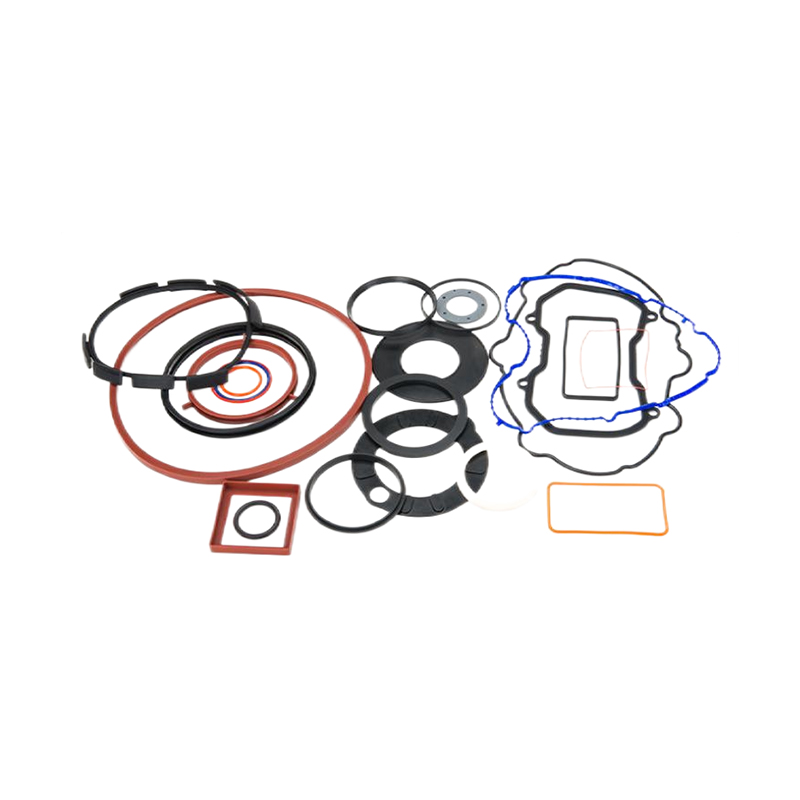

Dans le vaste monde des composants industriels, peu d’éléments sont aussi universellement critiques et pourtant souvent négligés que le modeste joint en caoutchouc. Ces barrières conçues sur mesure agissent comme des gardiens silencieux contre les fuites, la contamination, la perte de pression et la pénétration dans l’environnement. Le passage d'un concept à un joint en caoutchouc personnalisé fiable et hautes performances implique une interaction sophistiquée entre la science des matériaux, l'ingénierie de précision et des tests rigoureux. Ce guide complet approfondit le créneau spécialisé de personnalisé joints en caoutchouc , explorant les principales considérations de sélection, les nuances de la fabrication et leur rôle central dans divers secteurs. Nous examinerons également les capacités de fabricants intégrés tels que Jiaxing Tosun Rubber&Plastic Co., Ltd., dont les installations de 15 000 mètres carrés et l'équipe de plus de 250 professionnels, dont 12 ingénieurs dédiés à la conception et à la formulation de moules, illustrent la profondeur technique requise pour transformer les spécifications des clients en joints fonctionnels impeccables.

Les joints en caoutchouc personnalisés sont loin d’être des articles génériques disponibles dans le commerce. Ce sont des composants de précision conçus pour résoudre des défis spécifiques dans une enveloppe opérationnelle définie. Leur fonction principale est de créer une barrière sécurisée et durable entre deux ou plusieurs surfaces, assemblages ou environnements. Cette barrière doit souvent fonctionner dans des conditions extrêmes, c'est pourquoi l'aspect « sur mesure » n'est pas négociable pour la plupart des applications industrielles. Un joint torique standard peut suffire pour un appareil à eau basse pression, mais les machines critiques, les systèmes automobiles ou les équipements aérospatiaux exigent des joints adaptés aux dimensions exactes, aux propriétés des matériaux et aux critères de performance.

Les limites des joints standard deviennent évidentes face aux défis techniques réels. Un joint peut devoir maintenir sa flexibilité à -40 °C, résister à des produits chimiques agressifs à 150 °C ou supporter un frottement dynamique constant pendant des millions de cycles. Les joints génériques sont conçus pour des conditions moyennes et des fluides courants. Lorsqu'ils sont appliqués à des scénarios spécialisés, ils peuvent échouer prématurément, entraînant des pannes catastrophiques du système, des temps d'arrêt coûteux et des risques pour la sécurité. La décision d'investir dans des joints personnalisés est une décision de fiabilité, de longévité et de coût total de possession. Il s’agit d’un choix d’ingénierie qui donne la priorité à l’intégrité du système plutôt qu’aux économies à court terme sur les composants.

Le processus de création d’un sceau personnalisé est un travail d’ingénierie collaboratif. Cela commence par une compréhension approfondie des « conditions limites » de l’application. Les ingénieurs doivent prendre en compte non seulement les diamètres intérieur et extérieur, mais également la force d'étanchéité, la conception du presse-étoupe, les exigences de compression et la nature des surfaces à sceller. Par exemple, un joint pour un arbre rotatif (dynamique) a des exigences de conception fondamentalement différentes de celles d'un joint pour un raccord à bride statique. Le matériau doit être choisi non seulement pour sa compatibilité chimique, mais également pour sa résistance à l'extrusion, sa perméabilité et ses caractéristiques de vieillissement à long terme dans un environnement de service spécifique.

Le cœur de la performance de tout joint en caoutchouc réside dans la composition de son matériau. La sélection du mauvais élastomère est la cause la plus courante de défaillance des joints. Le choix repose sur un équilibre complexe entre propriétés physiques, résistance chimique, plage de température et coût. Chaque polymère de base offre un profil unique, ce qui le rend adapté à un ensemble distinct de défis.

Voici un aperçu comparatif des principaux matériaux élastomères utilisés dans la fabrication de joints personnalisés :

| Type d'élastomère | Plage de température (environ) | Points forts | Applications typiques | Faiblesses |

|---|---|---|---|---|

| Caoutchouc nitrile (NBR) | -40°C à 120°C | Excellente résistance aux huiles, carburants et graisses ; bonne résistance à l'abrasion. | Systèmes de carburant automobile, joints hydrauliques, équipements pour champs pétrolifères. | Mauvaise résistance à l’ozone, au soleil et aux intempéries. |

| Fluoroélastomère (FKM/Viton®) | -20°C à 200°C | Résistance exceptionnelle aux produits chimiques et à la chaleur ; faible perméabilité aux gaz. | Aéronautique, transformation chimique, automobile haute température. | Coût plus élevé ; mauvaise flexibilité à basse température. |

| Caoutchouc de silicone (VMQ) | -60°C à 225°C | Plage de température extrêmement large ; excellente flexibilité; bonne isolation électrique. | Dispositifs alimentaires et médicaux, joints haute/basse température, joints d'appareils. | Faible résistance à la traction ; mauvaise résistance à l’abrasion. |

| Monomère d'éthylène propylène diène (EPDM) | -50°C à 150°C | Résistance supérieure à l’eau, à la vapeur, à l’ozone et aux intempéries. | Enceintes électriques extérieures, systèmes de refroidissement, coupe-froid automobile. | Mauvaise résistance à la plupart des huiles et hydrocarbures. |

| Composés chargés en polytétrafluoroéthylène (PTFE) | -200°C à 260°C | Inertie chimique quasi universelle ; frottement extrêmement faible. | Joints chimiques agressifs, systèmes ultra haute pureté, joints dynamiques non lubrifiés. | Peut être sujet au fluage ; nécessite une conception précise du presse-étoupe. |

Comme le montre le tableau, le choix entre le Nitrile et le FKM, par exemple, est difficile. Joints en caoutchouc nitrile pour systèmes de carburant sont la norme de l'industrie en matière de résistance à l'essence et au diesel à des températures modérées, offrant un superbe équilibre entre performances et coût. A l’inverse, pour une application impliquant des acides chauds et agressifs, le FKM serait le choix sans équivoque malgré son prix plus élevé, car le Nitrile se dégraderait rapidement. Cette matrice de décision souligne pourquoi des fabricants comme Jiaxing Tosun Rubber&Plastic Co., Ltd. emploient des ingénieurs de formulation dédiés. Leur expertise leur permet non seulement de sélectionner le polymère de base, mais également d'affiner le composé avec des charges, des plastifiants et des agents de durcissement spécifiques pour répondre aux spécifications exactes du client en matière de dureté, de déformation rémanente à la compression ou de couleur.

Une fois le matériau spécifié, la création physique du joint par moulage de précision constitue la prochaine phase critique. La qualité du moule et le processus de moulage choisi ont un impact direct sur la précision dimensionnelle, la finition de surface et l'intégrité interne du joint, facteurs cruciaux pour joints en caoutchouc de silicone haute température et tous les joints de précision.

Les trois techniques de fabrication les plus répandues sont le moulage par compression, le moulage par injection et le moulage par transfert. Chacun a ses avantages et est sélectionné en fonction de la géométrie du joint, du volume de production et du matériau.

Le moule lui-même est un chef-d’œuvre d’ingénierie de précision. Les concepteurs de moules doivent tenir compte du retrait du matériau pendant le durcissement, de la ventilation pour permettre aux gaz de s'échapper et de l'emplacement des portes et des canaux (pour le moulage par injection/transfert) pour garantir un remplissage uniforme. Pour une entreprise comme Jiaxing Tosun, avec son équipe de 12 ingénieurs de conception de moules, la capacité de concevoir rapidement et précisément des moules à partir de dessins ou d'échantillons de clients est une compétence essentielle. Cette capacité rapide de prototypage et d’outillage permet la production efficace de solutions véritablement personnalisées, garantissant que le joint final correspond parfaitement à l’intention de conception.

L'application de joints en caoutchouc personnalisés couvre pratiquement tous les secteurs de l'industrie moderne. Chaque secteur présente un ensemble unique de défis qui entraînent des exigences spécifiques en matière de conception et de matériaux.

Cette industrie est un grand consommateur de joints personnalisés, exigeant des solutions capables de résister aux températures élevées sous le capot, à une exposition constante aux carburants et lubrifiants et aux mouvements dynamiques. Les joints se trouvent dans les moteurs (joints de tige de soupape, joints), les transmissions, les systèmes d'injection de carburant, les composants d'électrification et dans tout le châssis et la carrosserie du véhicule. La poussée en faveur des véhicules électriques (VE) crée de nouvelles demandes de joints qui isolent les composants haute tension et gèrent les interfaces thermiques dans les packs de batteries. L'exigence de Joints de porte en caoutchouc spongieux EPDM est la quintessence de ce secteur, fournissant la fermeture flexible, durable et étanche aux intempéries nécessaire au confort des passagers et à l'intégrité du véhicule. Ces joints doivent résister à la déformation permanente par compression (de sorte que la porte se ferme toujours hermétiquement), supporter la dégradation due aux UV et rester flexibles dans des conditions de gel.

Dans ce domaine, les phoques sont confrontés à des pressions extrêmes, à des mouvements alternatifs ou rotatifs et à une contamination potentielle. Joints de tige de vérin hydraulique sont un parfait exemple d’application personnalisée à enjeux élevés. Ils doivent contenir du fluide sous des pressions pouvant dépasser 5 000 psi, empêcher les contaminants externes de pénétrer dans le cylindre et présenter une friction minimale pour garantir un fonctionnement efficace. Le choix du matériau (souvent du polyuréthane ou des composés spécialisés) et la conception des lèvres sont essentiels. Une panne dans ce cas peut entraîner des fuites de liquide hydraulique, une perte de pression du système, des dommages aux composants et des risques environnementaux. Les fabricants desservant ce domaine doivent disposer de protocoles de test robustes pour valider les performances des joints dans des conditions de fonctionnement simulées.

Ici, les exigences d’étanchéité transcendent la simple fonction mécanique. Les matériaux doivent être non toxiques, non absorbants et conformes aux normes réglementaires strictes (telles que FDA, USP Classe VI ou UE 1935/2004). Le caoutchouc de silicone est un choix fréquent en raison de son inertie et de sa large tolérance en température pour la stérilisation (autoclavage). Les joints de ce secteur nécessitent souvent des surfaces ultra-lisses pour empêcher l'hébergement de bactéries et doivent être fabriqués dans des conditions de salle blanche pour éviter la contamination par les particules. La conception de extrusions de caoutchouc de silicone de qualité alimentaire pour les équipements de transformation ou les machines d'emballage souligne la nécessité de profils personnalisés faciles à nettoyer, résistants aux produits chimiques de nettoyage et maintenant une étanchéité constante pour protéger la pureté du produit.

La fiabilité d’un joint en caoutchouc personnalisé dépend du processus de vérification qui le sous-tend. Les tests complets ne sont pas facultatifs et vont au-delà de simples contrôles dimensionnels pour évaluer les performances dans des conditions de vie simulées ou accélérées.

Un programme d'assurance qualité rigoureux comprendra une combinaison des tests suivants, souvent effectués à la fois sur les matières premières et sur les joints finis :

La présence d'une équipe de contrôle technique dédiée, comme celle de 20 personnes à Jiaxing Tosun, est un atout non négligeable. Il permet des contrôles continus en cours de production et la certification du lot final avant expédition. Cette capacité interne garantit que chaque lot de personnalisé rubber seals répond aux spécifications convenues, offrant au client une qualité et des performances constantes, lot après lot. Il transforme la qualité d'un point de contrôle d'inspection final en une partie intégrante de la culture de fabrication.

Le domaine de la coutume joint en caoutchouc n'est pas statique. Elle est façonnée par de puissantes tendances en matière de science des matériaux, de numérisation et de besoins industriels mondiaux. Le développement de nouveaux mélanges d'élastomères dotés de propriétés améliorées, telles qu'une résistance à des températures plus élevées, une meilleure durabilité environnementale ou des caractéristiques autolubrifiantes, est en cours. De plus, l'intégration des principes de l'Industrie 4.0 dans la fabrication permet une production plus intelligente avec une surveillance des processus en temps réel, une maintenance prédictive de l'outillage et une traçabilité complète des matériaux depuis la source jusqu'au joint fini. Les entreprises qui investissent à la fois dans la R&D sur les matériaux avancés et dans l’infrastructure de fabrication numérique, comme en témoignent les entreprises globales fortement axées sur la R&D, sont les mieux placées pour prendre la tête de ce paysage en évolution. Ils seront les partenaires capables de fournir la prochaine génération de solutions d'étanchéité pour relever les défis émergents dans des secteurs tels que les énergies renouvelables, l'électronique avancée et les transports durables.